在工業粘接場景中,耐高溫聚氨酯結構膠憑借優異的耐熱性、韌性與粘結性能,成為汽車制造、工程機械、航空航天等領域的核心材料。但實際應用中,不少用戶會遇到 “粘接不牢” 的問題,不僅影響生產效率,還可能引發安全隱患。世紀特邦聚氨酯膠廠家將從根源剖析粘接失效的原因,提供可落地的解決方案,并解析為何選擇世紀特邦的耐高溫聚氨酯結構膠能從根本上規避這類問題。

一、耐高溫聚氨酯結構膠粘接不牢的 5 大核心原因

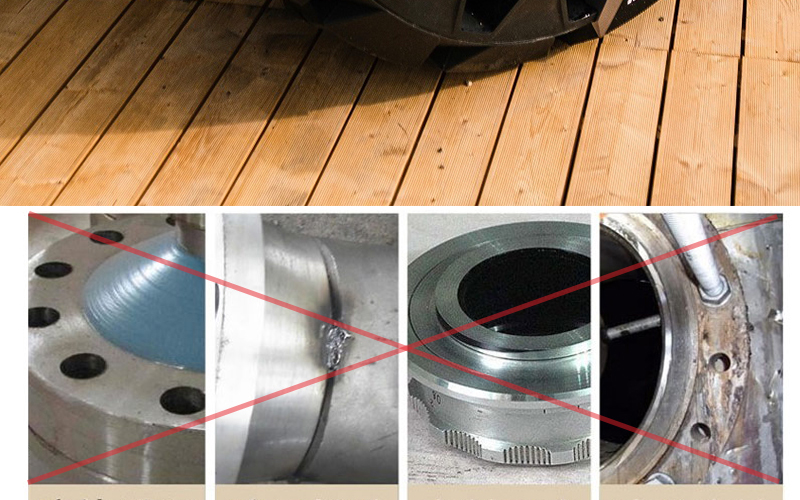

1. 基材表面處理不達標

耐高溫聚氨酯結構膠的粘結效果,與基材表面的清潔度、粗糙度直接相關。若基材表面存在油污、灰塵、氧化層或脫模劑殘留,膠層無法與基材形成緊密的分子間結合,易出現 “假粘” 現象。

典型場景:汽車車身焊接后殘留的機油、工程機械金屬部件表面的銹蝕層、塑料基材出廠時的脫模劑,均會導致膠層與基材剝離強度下降 30%-50%。

2. 膠水選型與應用場景不匹配

不同型號的耐高溫聚氨酯結構膠,其耐熱等級、基材適配性、固化條件存在差異。若選型錯誤,即使操作規范,也會因性能 “不達標” 導致粘接失效。

錯誤案例:將僅適用于 120℃環境的聚氨酯膠,用于需長期承受 150℃高溫的發動機部件粘接,高溫下膠層會出現軟化、開裂,最終失去粘結力。

3. 施膠操作不規范

施膠過程中的細節偏差,是導致粘接不牢的 “隱形殺手”,常見問題包括:

膠層厚度不均:過薄(<0.5mm)會導致粘結面積不足,過厚(>3mm)則固化速度變慢,易出現內部氣泡;

施膠后未加壓或加壓時間不足:聚氨酯膠固化需一定壓力促進膠層與基材貼合,未加壓會導致膠層與基材存在縫隙;

固化環境失控:室溫固化型膠水若在低溫(<5℃)、高濕(相對濕度>85%)環境下施工,固化速度會大幅減緩,甚至出現 “不完全固化”,膠層強度無法達標。

4. 膠水存儲與使用不當

耐高溫聚氨酯結構膠屬于化學反應型材料,存儲條件不當會提前引發部分化學反應,導致膠水變質,粘結性能下降:

存儲溫度過高:超過 30℃存儲會加速膠水老化,縮短保質期,使用時易出現固化不完全;

開封后未密封:與空氣長時間接觸會導致膠水吸潮、結皮,施膠時膠層內部易產生氣泡,影響粘接強度。

5. 基材自身特性限制

部分特殊基材因表面能過低或化學特性特殊,與耐高溫聚氨酯結構膠的兼容性較差,若未采取針對性措施,易出現粘接不牢:

低表面能基材:如聚乙烯(PE)、聚丙烯(PP),表面光滑且極性弱,膠層難以附著;

多孔性基材:如木材、混凝土,若未提前封底,膠水會滲入基材內部,導致膠層厚度不足,粘結力下降。

二、對癥解決:4 步搞定耐高溫聚氨酯結構膠粘接不牢問題

針對上述原因,結合工業實操經驗,可通過 “預處理 - 選型 - 操作 - 存儲” 四步流程,徹底解決粘接不牢問題,確保膠層性能達標:

1. 基材表面 “精細化預處理”

根據基材類型選擇對應處理方式,核心目標是去除雜質、提升表面活性:

金屬基材:先用無水乙醇或丙酮擦拭去除油污,再用砂紙(800-1200 目)輕微打磨,增加表面粗糙度;若有銹蝕,需先用除銹劑處理,再用清水沖洗干燥;

塑料基材:低表面能塑料(PE/PP)需用等離子處理機活化表面,或涂抹專用底涂劑,提升膠層附著力;

多孔基材:提前用環氧樹脂封底劑涂刷 1-2 遍,待完全固化后再施膠,避免膠水滲入。

2. 精準 “選型匹配”:按場景選對膠水

牢記 “三看原則”,確保膠水性能與應用場景完全匹配:

看耐溫需求:長期工作溫度<150℃選常規耐高溫型,150-200℃選高耐熱型;

看基材類型:金屬與金屬粘接選高強度型,塑料與金屬粘接選低粘度、高兼容性型;

看固化條件:生產流水線選室溫快速固化型(24 小時完全固化),高溫工況下選加熱固化型(60-80℃加速固化)。

3. 規范 “施膠與固化”:細節把控強度

嚴格遵循操作標準,避免因流程偏差影響粘接效果:

施膠:使用膠槍勻速施膠,確保膠層厚度均勻(1-2mm 最佳),膠層寬度覆蓋粘結面邊緣 5-10mm;

加壓:施膠后用夾具或重物加壓(壓力 0.1-0.3MPa),保持 2-4 小時,確保膠層與基材緊密貼合;

固化:室溫固化需保證環境溫度 15-25℃、相對濕度 40%-60%,固化時間不少于 24 小時;低溫環境可通過加熱(40-50℃)縮短固化時間,但需避免局部高溫導致膠層開裂。

4. 科學 “存儲與使用”:保障膠水本質性能

遵循 “密封、低溫、限期” 存儲原則,避免膠水變質:

未開封膠水:存儲在 5-25℃陰涼干燥環境,遠離火源與陽光直射,保質期內使用(通常為 6-9 個月);

開封后膠水:每次使用后立即擰緊瓶蓋,剩余膠水需在 7 天內用完,若發現膠水出現結塊、變色,立即停止使用。

三、為何選擇世紀特邦?從根源規避粘接問題,省心更放心

面對市場上眾多耐高溫聚氨酯結構膠產品,選擇世紀特邦,不僅能獲得高性能產品,更能通過 “產品 + 服務” 的雙重保障,從根源規避粘接不牢問題,具體優勢體現在以下 3 點:

1. 產品性能 “精準適配”:從源頭解決選型難題

世紀特邦專注耐高溫聚氨酯結構膠研發 21 余年,核心產品如997 耐高溫聚氨酯結構膠,針對工業常見粘接痛點優化設計:

寬溫域適配:長期耐溫可達 - 50℃~100℃,短期耐溫150℃,覆蓋絕大多數工業高溫場景,無需擔心 “耐溫不達標”;

多基材兼容:對金屬(鋼、鋁、不銹鋼)、塑料(ABS、PC)、復合材料均有優異附著力,無需額外底涂,簡化操作;

穩定固化:在 5-35℃、相對濕度 30%-80% 環境下均可正常固化,固化速度快(室溫 24 小時完全固化),避免 “固化不完全” 問題。

2. 全流程 “技術支持”:手把手解決操作難題

世紀特邦為客戶提供 “售前 - 售中 - 售后” 全流程技術服務,徹底消除操作顧慮:

售前:專業技術團隊根據客戶的基材類型、工況溫度、生產流程,免費提供 “一對一選型方案”,避免選型錯誤;

售中:提供指導基材預處理、施膠厚度控制、加壓固化等關鍵步驟,確保操作規范;

售后:若出現粘接問題,24 小時內響應,技術人員提供解決方案,直至問題解決。

3. 嚴苛 “質量把控”:保障產品性能穩定

世紀特邦建立從原料到成品的全鏈路質量管控體系,確保每一批膠水性能一致:

原料篩選:采用進口聚氨酯預聚體、高性能固化劑,原料純度達 99.5% 以上,避免雜質影響粘接性能;

生產管控:引進全自動生產線,實時監控溫度、攪拌速度等參數,誤差控制在 ±1℃;

成品檢測:每批次產品需通過耐溫性、粘接強度、耐老化性等 12 項檢測,合格后方可出廠,確保用戶拿到的每一瓶膠水都 “性能達標”。

基于您具體需求的解決方案,用我們的實力,為您的產品賦能。選擇世紀特邦,就是選擇一份持久的安全與可靠。